QUÉ ES EL VSM Y CÓMO HACERLO

Antes de hablar de que es un VSM o un mapa de flujo de valor veamos lo que dice Sanjeev Baitmangalkar a propósito de una implementación de Lean. “Las empresas no tienen éxito, la gente sí ”. Hacer productos se trata de hacer personas. El desarrollo de un sistema de producción y el desarrollo de personas no pueden separarse, son parte integral si desea tener éxito a largo plazo”

Tabla de Contenidos

ToggleVSM LEAN MANUFACTURING

Cuando hablamos de la Manufactura Esbelta (Lean Manufacturing) lo más seguro es que pensemos en la reducción de desperdicios, minimización de costos de operación y en herramientas como las 5S, Heijunka, SMED, Kamban, TPM, JIDOKA y demás herramientas lean utilizadas y conocidas.

En una empresa que está en camino de ser esbelta (cero desperdicios), ¿te has preguntado cuál es la primera herramienta que debe implantar? y ¿cómo saber cuáles herramientas lean deben ser implantadas y en cual secuencia?

El Pensamiento Esbelto (Lean Thinking) indica en su segundo pilar que las empresas deben ser capaces de identificar y visualizar su Flujo de Valor para después pasar al tercer pilar, que es lograr un Flujo Continuo (Flujo).

Para lograr ese objetivo del segundo pilar del Pensamiento Esbelto se utiliza el VSM.

En otras palabras, el Pensamiento Esbelto dicta la secuencia a través de sus Pilares y la Manufactura Esbelta es el medio y una de sus herramientas más poderosas es el VSM.

QUÉ ES EL VSM

VSM son las siglas en inglés de Value Stream Mapping, que en español se traduce como Mapa del Flujo de Valor y el cual es una herramienta básica de la Manufactura Esbelta (Lean Manufacturing) que identifica el conjunto de acciones específicas requeridas para pasar los recursos (Información y Materiales) a productos específicos (un bien o un servicio, o una combinación de ambos).

En resumen el VSM es una herramienta descriptiva, o una representación gráfica que nos va ayudar en el camino de reducción de costos y aumento del tiempos de flujo “Rapidez => Ley de Little”

CÓMO HACER UN VSM DE LA SITUACIÓN ACTUAL “The Current-State Map”

Los pasos para elaborar el VSM de la situación actual de tu empresa son los siguientes:

1 Seleccionar producto y/o familia de productos

Elegir una familia de productos o un producto en caso de que no se cuente con líneas mixtas.

La elección de por dónde empezar puede estar en función de diferentes criterios: tiempo de flujo elevado, sobreproducción o simplemente aplicando un pareto a las ventas para asegurarnos de empezar por lo más importante.

Para lo anterior debemos elaborar una matriz producto – proceso

2. Recolectar datos

a). Plasmar a través de un “Diagrama de Flujo del Proceso” cuál es la situación actual del flujo de los recursos (Materiales e Información) de la empresa a través de las tres tareas críticas de gestión (Diseño del producto, Gestión del pedido y Transformación física) para la familia de productos.

Se debe realizar desde el embarque del producto terminado hasta la recepción de las materias primas, si tomamos como base el Diagrama SIPOC (Proveedor, Entrada, Proceso, Salida, Cliente) debemos empezar desde la salida que va a el Cliente y terminar con la entrada que viene del Proveedor.

Paralelamente. se toma nota de los datos numéricos asociados a cada parte del proceso, como por ejemplo el tiempo necesario, la distancia recorrida , la superficie ocupada, la cantidad de piezas en stock, etc

b). Tomar datos en “Hojas de Datos de Proceso” referentes a las líneas de producción, como tiempo de ciclo, número de personas, etc.

3. Mapear el VSM actual

Elaborar el “Mapa de Flujo de Valor (VSM)” utilizando:

- Datos obtenidos del “Diagrama de Flujo del Proceso” y de las “Hojas de Datos de Proceso”.

- Símbolos del Flujo de Materiales.

- Símbolos del Flujo de Información.

a). Dibujar Flujo de Materiales

Representar todas las actividades utilizando los símbolos del Flujo de Materiales,

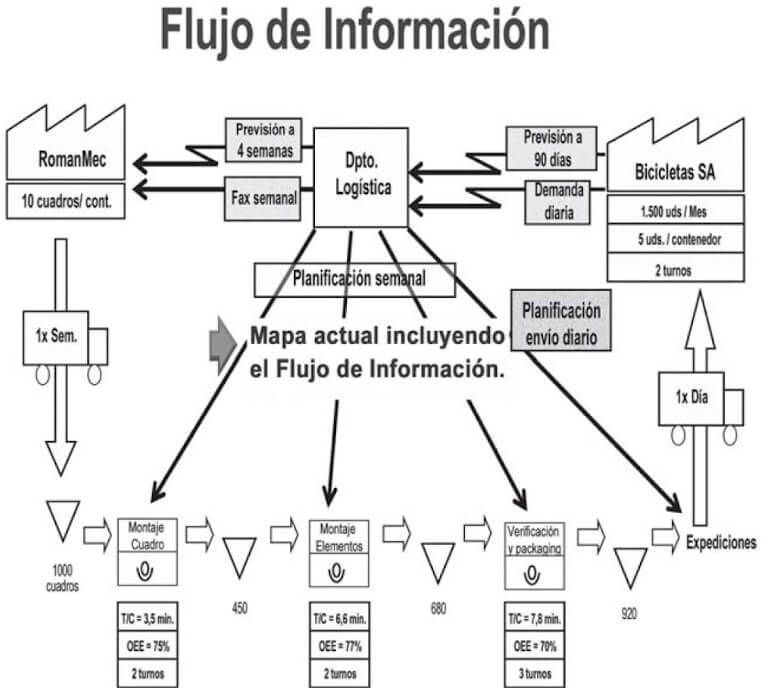

b). Agregar Flujo de Información

Se añade la información, tanto electrónica como manual utilizando los símbolos del Flujo de Información.

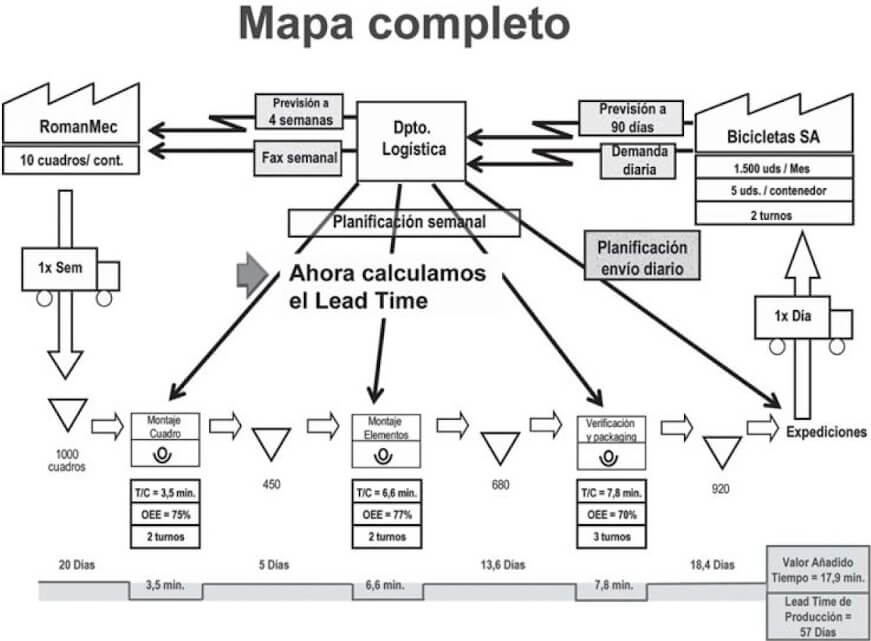

c). VSM completo de la situación actual completo

Finalmente se tiene el VSM completo, ahora puedes iniciar a tomar decisiones estratégicas en base a lo real.

4. Clasificar Actividades

Identificar y enlistar las actividades del VSM en tres categorías:

- 1° Categoría – Acciones Creadoras de Valor: Aquellas que realmente crean valor de acuerdo con la percepción del consumidor. Estas acciones se caracterizan porque en ellas la materia prima sufre una transformación, como puede ser el soldar los tubos que forman el cuadro de una bicicleta.

- 2° Categoría – Acciones No Creadoras de Valor Inevitables (Muda Tipo I): Aquellas que no crean valor, pero que son actualmente necesarias para asegurar el valor de los productos y/o servicios. Estas acciones se caracterizan por ser de flujo como transportar o almacenar, o de inspección, como puede ser inspeccionar las soldaduras para garantizar la calidad.

- 3° Categoría – Acciones No Creadoras de Valor Evitables (Muda Tipo II): Aquellas acciones que no crean valor y que pueden evitarse de modo inmediato. Estas acciones se caracterizan por no tener un sentido en su realización, debido a que repiten acciones ya realizadas con anterioridad o que se realizarán más adelante con un mayor alcance, como puede ser la inspección de la materia prima a la entrada al primer proceso de fabricación, cuando esta inspección se realizó a la entrada al almacén de materia prima.

5. Definir Plan de Mejora Continua

Diseñar de forma estratégica un Plan de Mejora Continua de la empresa siguiendo los lineamientos de los Pilares del Pensamiento Esbelto (Lean Thinking) y para lograrlo debes utilizar las herramientas de la Manufactura Esbelta (Lean Manufacturing).

La secuencia de las actividades a eliminar y a mejorar continuamente son:

- 3° Categoría – Acciones No Creadoras de Valor Evitables (Muda Tipo II)

- 2° Categoría – Acciones No Creadoras de Valor Inevitables (Muda Tipo I)

- 1° Categoría – Acciones Creadoras de Valor.

6. Elaborar o diseñar el estado futuro del flujo de valor “The Future-State Map “

El mapa de flujo de valor VSM no tiene sentido sin un «mapa de valor del estado futuro», porque el objetivo es diseñar e implementar un flujo de valor continuo y con el menor número de mudas (desperdicios) posible. Así pues, un mapa de estado actual sin un mapa de estado futuro no sirve de mucho. El mapa del estado futuro es lo más importante.

MOTIVOS DE IMPLANTAR EL VSM

a). Identifica y Clasifica las Acciones del Flujo de Valor

De acuerdo al Pensamiento Esbelto que es la base y antecede a la Manufactura Esbelta, las empresas deben identificar su Flujo de Valor al mapear todas las actividades que componen sus tres acciones básicas de gestión (diseño de producto, gestión del pedido y transformación física), porque es en estas acciones donde se encuentran todos los desperdicios.

Es ahí donde entra en acción el VSM; además de identificar las acciones del Flujo de Valor, también las clasifica en tres categorías:

- 1° Categoría – Acciones Creadoras de Valor: Aquellas que realmente crean valor de acuerdo con la percepción del consumidor.

- 2° Categoría – Acciones No Creadoras de Valor Inevitables (Muda Tipo I): Aquellas que no crean valor, pero que son actualmente necesarias para asegurar el valor de los productos y/o servicios.

- 3° Categoría – Acciones No Creadoras de Valor Evitables (Muda Tipo II): Aquellas acciones que no crean valor y que pueden evitarse de modo inmediato. }

b). Representa la Base para Lograr el Sistema Just In Time (JIT)

El JIT es un Sistema que permite producir y entregar productos correctos en el momento correcto y en las cantidades correctas. El objetivo es hacerlo de modo que las actividades que tienen lugar aguas arriba (actividades anteriores) se ejecuten minutos o segundos antes de las actividades que tendrán aguas abajo (actividades posteriores), para que el flujo de una sola pieza (flujo continuo) sea posible.

Los elementos clave del JIT son el Flujo Continuo, Sistema Pull, Trabajo Estándar y Tiempo de Tacto (Takt time – Ritmo de producción).

El punto de partida para lograr estos elementos es la implantación del VSM, simplemente es imposible llegar a un flujo de una sola pieza (Flujo Continuo) sin antes conocer cuáles son las actividades que se desarrollan y cuál es su secuencia.

c). Inicio de la Eliminación de Desperdicios

El VSM es una herramienta que se puede considerar como el punto de partida para el inicio de la eliminación de los desperdicios, al tener a las acciones clasificadas en las tres categorías antes mencionadas, se deberían realizar las siguientes actividades:

- Eliminar inmediatamente la Muda Tipo II, que son las Acciones No Creadoras de Valor Evitables.

- Trabajar en la eliminación y/o reducción al mínimo de la Muda Tipo I, que son Acciones No Creadoras de Valor que hasta el día de hoy son inevitables.

- Trabajar en la mejora continua de las Acciones Creadoras de Valor.

Para ello se utilizan e implementan las diferentes herramientas de la Manufactura Esbelta, guiadas y lideradas por los principios del Pensamiento Esbelto para lograr una búsqueda continua de la Perfección.

CONCLUSIONES

El VSM es una herramienta de Lean Manufacturing con la cual se inician todas las implementaciones de los sistemas de Manufactura Esbelta.

Es la primera herramienta que debes poner en marcha para el camino hacia la Perfección que ofrece el Pensamiento Esbelto.

Lo más recomendable es que no realices actividades de mejora continua durante la captura de datos y diseño del VSM para asegurar que realmente es el reflejo de la situación actual de tu empresa.

Y recuerda que un mapa de estado actual sin un mapa de estado futuro no sirve de mucho. El mapa del estado futuro es lo más importante y será la guía para la implementación del sistema Pull o jalar.

Siempre que hay un producto para un cliente, existe un flujo de valor. El desafío está en verlo. Jim Womack

Si requieres llevar esto a tu empresa solo da click aqui en el botón

BIBLIOGRAFÍA

- Womakck, J. P., Jones, D.T., & Arbós, L.C. (2013). Lean Thinking: Cómo utilizar el pensamiento Lean para eliminar los despilfarros y crear valor en la empresa. Gestión 2000.

- Rajadell, Manuel., Sánchez, José Luis., (2010). Lean Manufacturing: La evidencia de una necesidad. Díaz de Santos.

- Rother, Mike, and John Shook. Learning to See: Value-Stream Mapping to Create Value and Eliminate Muda ; a Lean Tool Kit Method and Workbook. The Lean Enterprise Institute, 2009.