Tabla de Contenidos

ToggleIntroducción

Accion correctiva: En el mundo de la fabricación, es común encontrarse con problemas repetitivos que parecen solucionarse con medidas inmediatas, pero resurgen una y otra vez. Esto puede deberse a que no se ha identificado ni abordado la causa raíz. En este blog, te mostraré un ejemplo de cómo aplicar acciones correctivas para resolver problemas de manera definitiva, utilizando un enfoque sistemático y basado en la investigación de la causa raíz.

¿Qué son las Acciones Correctivas?

En la gestión de calidad, las acciones correctivas son uno de los pilares fundamentales para garantizar que los procesos se mantengan dentro de los estándares establecidos. Estas acciones no solo buscan solucionar los problemas que ya se han presentado, sino que, más importante aún, se centran en evitar que se repitan.

Contexto del problema

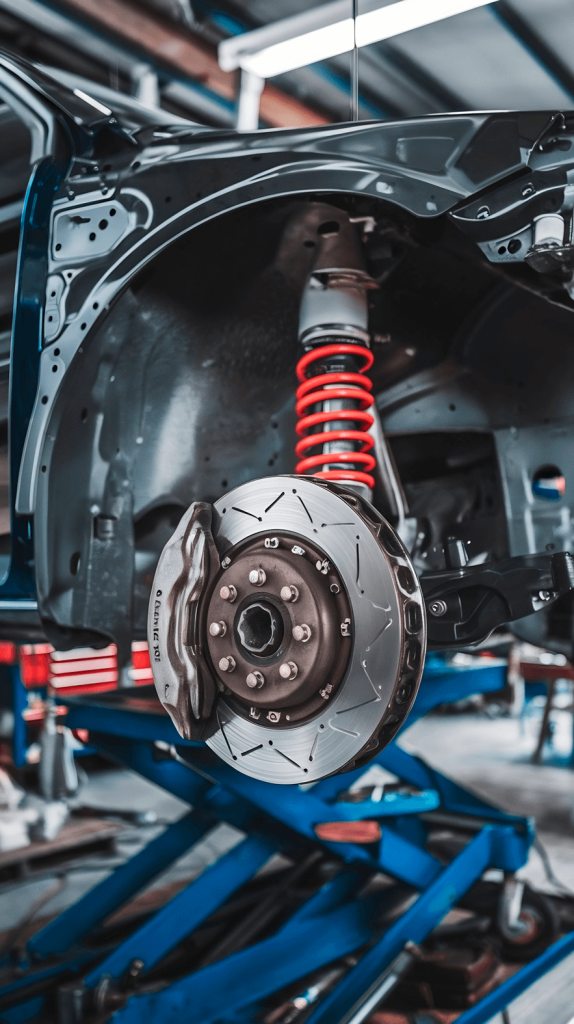

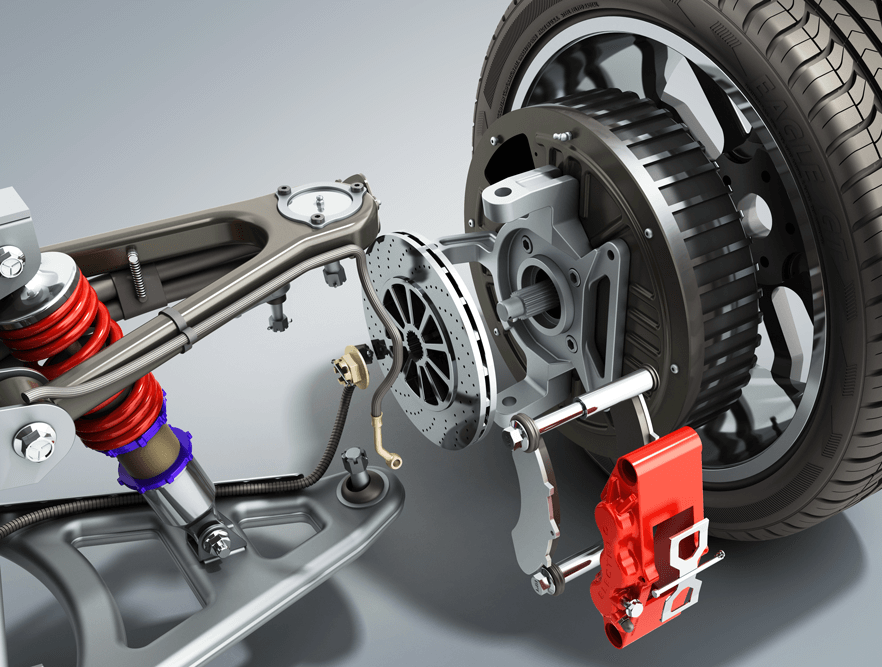

Una empresa que fabrica piezas automotrices enfrentaba un problema recurrente en una de sus líneas de producción. Un componente crítico que se ensamblaba con una placa metálica mediante pernos sufría roturas constantes. Curiosamente, siempre era el mismo perno el que fallaba, lo que generaba constantes quejas de los clientes y retrasos en la producción.

Proceso para la Implementación de Acciones Correctiva y mejora de AMEF y Plan de Control

Detección de la No Conformidad [Definición del problema]

Producto Afectado:

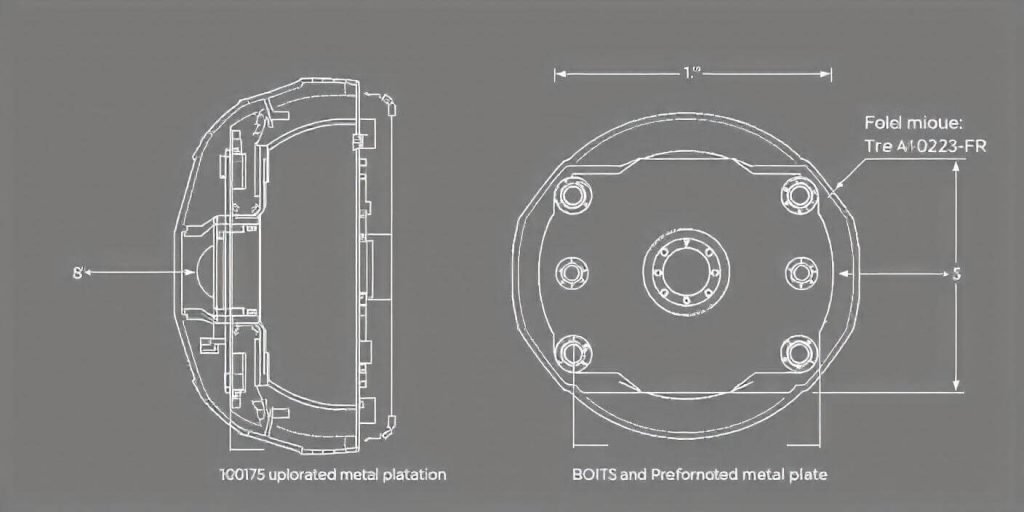

El componente afectado es un módulo de freno fabricado por Autotech S.A. que se ensamblaba en el sistema de frenado de varios modelos de vehículos de clientes importantes. Este módulo se fijaba al chasis mediante una placa metálica y cuatro pernos de acero inoxidable.

Código del Perno:

- Perno afectado: Código PN-453-BR16

- Diámetro inicial del perno: 12 mm

- Material: Acero inoxidable de alta resistencia (AISI 304)

Número de quejas presentadas:

Durante el periodo afectado, se recibieron 350 quejas en total, distribuidas entre diferentes clientes y vehículos, desde junio de 2022 hasta enero de 2023.

Modelos y años de los vehículos afectados:

Las quejas provinieron principalmente de dos fabricantes de automóviles:

- Autoworks:

- Modelos: Autoworks GT-Racer (2022) y Autoworks FamilyX (2023)

- Unidades afectadas: 150

- SpeedCar:

- Modelos: SpeedCar X-Speedster (2022) y SpeedCar UrbanDrive (2023)

- Unidades afectadas: 200

Periodo de tiempo:

El problema fue identificado por primera vez en junio de 2022, cuando las primeras quejas comenzaron a llegar al departamento de garantía de Autotech. Las quejas persistieron durante 7 meses, hasta enero de 2023, cuando se decidió realizar una investigación más exhaustiva tras varios intentos fallidos de solución.

Código del plano donde se incluye el perno:

El perno está incluido en el plano de ensamblaje A4-1023-FR, correspondiente al módulo de freno, sección donde se describe el ensamblaje de la placa metálica con los cuatro pernos PN-453-BR16.

Efecto del problema en el cliente final:

El problema generó varias consecuencias negativas para los clientes finales:

- Inseguridad en el sistema de frenado: Los pernos rotos debilitaban la sujeción del módulo de freno al chasis, lo que resultaba en una pérdida de capacidad de frenado, especialmente en situaciones de emergencia. Este riesgo aumentaba a medida que los vehículos superaban los 10,000 ciclos de frenado, mucho antes de lo previsto por las especificaciones originales del diseño.

- Costos de reparación: Los clientes se vieron obligados a llevar sus vehículos al servicio técnico para reemplazar los pernos y las placas rotas, generando costos adicionales y tiempo de inactividad.

- Daño a la reputación de los vehículos afectados: La falla afectó la percepción de fiabilidad de los vehículos, lo que impactó negativamente en la satisfacción del cliente y, en algunos casos, en la confianza de los usuarios en las marcas Autoworks y SpeedCar.

Contención y/o Corrección

Contención y/o Corrección Implementada

Una vez que se identificaron las quejas relacionadas con la rotura del perno PN-453-BR16 en el ensamblaje del módulo de freno, Autotech S.A. implementó una serie de medidas de contención y corrección para mitigar el impacto del problema en los clientes y en la producción mientras se investigaba la causa raíz. Estas acciones iniciales no resolvieron el problema de manera definitiva, pero permitieron reducir los efectos inmediatos y continuar con la producción y entrega de los módulos.

- Primera Medida de Contención: Reemplazo del Perno Defectuoso

Ante las quejas iniciales y con el objetivo de mantener la continuidad en la producción, el equipo de ingeniería decidió reemplazar el perno roto con uno más robusto. Se cambió el perno de 12 mm (Código PN-453-BR16) por uno de 16 mm (Código PN-454-BR20), basado en la suposición de que un mayor grosor proporcionaría más resistencia a las tensiones y evitaría futuras roturas.

- Razonamiento: El aumento del diámetro permitiría que el perno resistiera mejor las fuerzas de torsión y las vibraciones que causaban la rotura.

- Resultado: Esta solución inicial evitó nuevas roturas del perno afectado en pruebas adicionales. Sin embargo, tras aproximadamente 12,000 ciclos de frenado, se comenzaron a detectar roturas en otros pernos del mismo ensamblaje.

- Segunda Medida de Contención: Engrosamiento de Todos los Pernos

Después de la segunda oleada de quejas, la empresa decidió no solo reemplazar el perno afectado, sino reforzar todos los pernos del ensamblaje para prevenir futuras roturas:

- Acción: Se reemplazaron los cuatro pernos originales de 12 mm con pernos más gruesos de 16 mm (Código PN-454-BR20).

- Resultado: Aunque esta acción temporalmente detuvo las roturas de los pernos, surgió un nuevo problema: el exceso de tensión generada por los pernos más gruesos provocaba que la placa metálica (Código: PM-298) que sostenía los pernos se partiera por la mitad.

- Medida Correctiva Temporal: Reforzamiento de la Placa Metálica

Al detectar que la placa metálica también comenzaba a fallar, el equipo decidió reemplazarla por una de mayor grosor para soportar la mayor carga generada por los nuevos pernos:

- Acción: Se instaló una nueva placa metálica reforzada (Código: PM-299) con un espesor superior al de la placa original.

- Resultado: Este refuerzo detuvo la rotura de la placa en las pruebas internas y aparentemente solucionó el problema a corto plazo. Sin embargo, quedó claro que las soluciones implementadas eran solo parches temporales, y el problema no había sido completamente resuelto, ya que no se había abordado la causa raíz.

- Medidas Implementadas con los Clientes Afectados

Mientras se realizaban las correcciones en la línea de producción, Autotech S.A. implementó las siguientes acciones para minimizar el impacto en los clientes:

- Reemplazo de módulos defectuosos: Se organizó un programa de reemplazo gratuito de los módulos de freno afectados para los fabricantes Autoworks y SpeedCar. A cada cliente final que reportó el problema, se le ofreció la opción de realizar el cambio en concesionarios autorizados sin ningún costo.

- Plazo del reemplazo: Los reemplazos se realizaron en un plazo de 3 meses, durante los cuales los clientes recibieron módulos con los pernos y la placa reforzados.

- Costos incurridos: El programa de reemplazo de módulos y el envío de piezas nuevas a los fabricantes costó aproximadamente $250,000 USD, cubriendo tanto los costos de fabricación y logística como la compensación por las reparaciones en los vehículos afectados.

- Costos Asociados a la Contención y Corrección

Los costos totales de las medidas de contención y corrección incluyeron los siguientes rubros:

- Fabricación de los nuevos pernos y placas reforzadas: El costo adicional para reemplazar los pernos originales con los de mayor grosor y reforzar las placas metálicas fue de $100,000 USD.

- Costos de logística y mano de obra: El envío de los módulos corregidos a los fabricantes y concesionarios, junto con la mano de obra para realizar los reemplazos en los vehículos afectados, tuvo un costo adicional de $150,000 USD.

- Compensación a los fabricantes: Para cubrir el tiempo de inactividad en la producción y las quejas de los clientes, Autotech ofreció una compensación adicional de $50,000 USD a cada uno de los fabricantes afectados (Autoworks y SpeedCar), sumando un total de $100,000 USD.

Conclusiones de la Contención y Corrección

Las medidas de contención y corrección lograron detener temporalmente las roturas en los pernos y la placa, además de permitir a los clientes continuar con sus operaciones sin mayores interrupciones.

Análisis de causa(s)

Después de implementar una serie de soluciones temporales para contener las roturas de los pernos y la placa metálica, el equipo de ingeniería de Autotech S.A. reconoció que el problema no había sido completamente resuelto, ya que los fallos seguían ocurriendo con frecuencia. Por ello, se decidió realizar un Análisis de Causa Raíz exhaustivo para identificar el origen real del problema y evitar que se repitiera en el futuro.

Herramientas Utilizadas en el Análisis de Causa

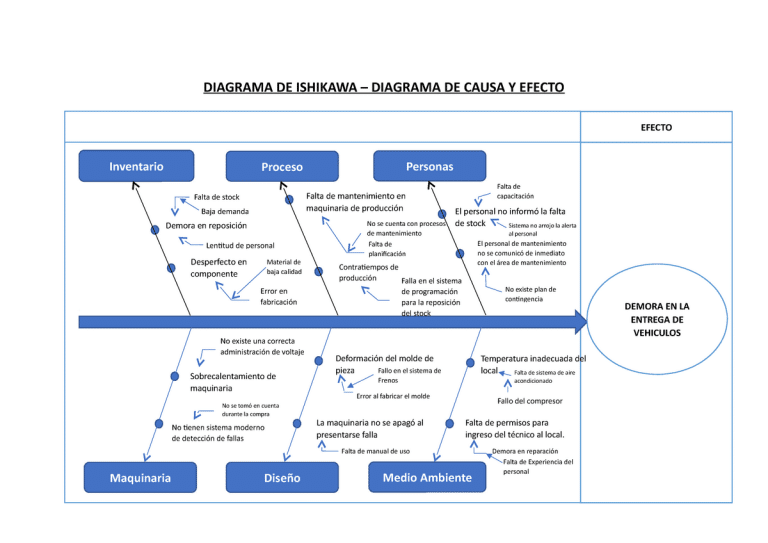

- Diagrama de Ishikawa (Causa-Efecto):

Esta herramienta permitió organizar de manera estructurada las posibles causas del problema en varias categorías (Materiales, Métodos, Máquinas, Mano de Obra y Medio Ambiente). Al identificar cada posible fuente de fallo, el equipo de ingeniería pudo visualizar las áreas críticas donde podría estar el origen de las roturas.

2. Análisis de los 5 Porqués:

Esta técnica fue utilizada para profundizar en cada una de las causas posibles detectadas en el Diagrama de Ishikawa. El equipo preguntó repetidamente “¿por qué?” hasta llegar a la raíz del problema. Este método resultó ser crucial para ir más allá de las soluciones superficiales.

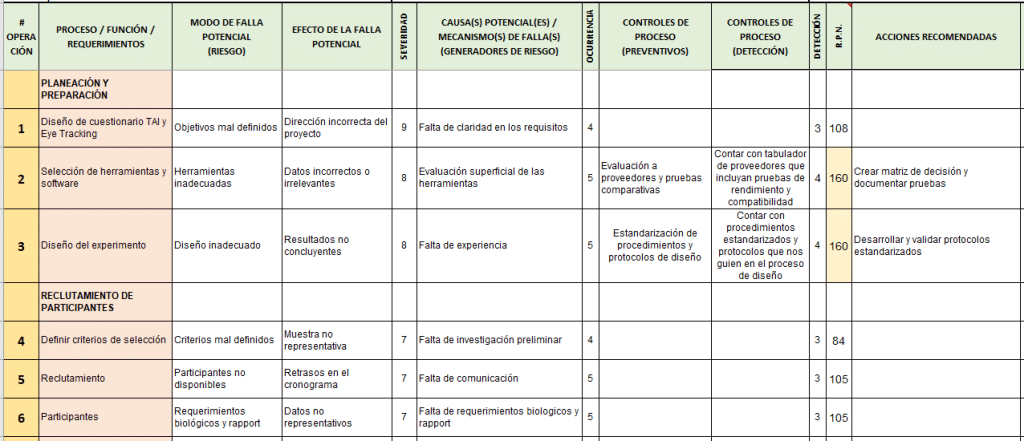

3. Revisión del FMEA (Análisis de Modos y Efectos de Falla):

Se revisó el FMEA existente para el ensamblaje del módulo de freno y así poder identificar si el problema había sido considerado previamente y si el análisis original había omitido algún riesgo potencial.

Posibles Causas Identificadas

Durante el análisis se identificaron varias causas potenciales para las roturas del perno PN-453-BR16 y la placa metálica:

- Material defectuoso:

Se consideró la posibilidad de que el acero inoxidable utilizado en los pernos tuviera defectos en su composición o en el tratamiento térmico, lo que afectaba su capacidad para resistir las tensiones.- Validación: Se realizaron pruebas de laboratorio sobre el material de los pernos, las cuales confirmaron que el material cumplía con todas las especificaciones y normas de resistencia mecánica (AISI 304). Esta causa fue descartada.

- Fuerza excesiva en los pernos durante el ensamblaje:

Se evaluó si la fuerza aplicada durante el proceso de instalación de los pernos (mediante una herramienta de torque) estaba excediendo el límite de tensión recomendado, provocando tensiones adicionales.- Validación: Se realizaron pruebas de torque y se constató que el valor aplicado durante el ensamblaje estaba dentro de los parámetros especificados. Se descartó esta causa como origen del problema.

- Sobrecarga en los pernos debido a fuerzas externas (vibración):

Se sospechó que la rotura de los pernos y la fractura de la placa metálica podían deberse a vibraciones excesivas no detectadas que se transmitían al ensamblaje del módulo de freno durante el uso normal del vehículo. Estas vibraciones podían provenir de una desalineación entre el módulo de freno y el chasis del vehículo, que sometía a los pernos y la placa a fuerzas adicionales no contempladas en el diseño original.- Validación: Mediante el uso de sensores de vibración y pruebas dinámicas, se detectaron vibraciones significativas durante los ciclos de frenado, especialmente cuando el vehículo experimentaba cambios bruscos de velocidad o frenado de emergencia. Estas vibraciones se propagaban desde el chasis del vehículo hasta la placa metálica del módulo de freno. Esta fue considerada la causa principal.

Validación de la Causa Real

Para confirmar que las vibraciones eran la causa raíz del problema, se realizó un conjunto de pruebas bajo condiciones controladas y en escenarios reales:

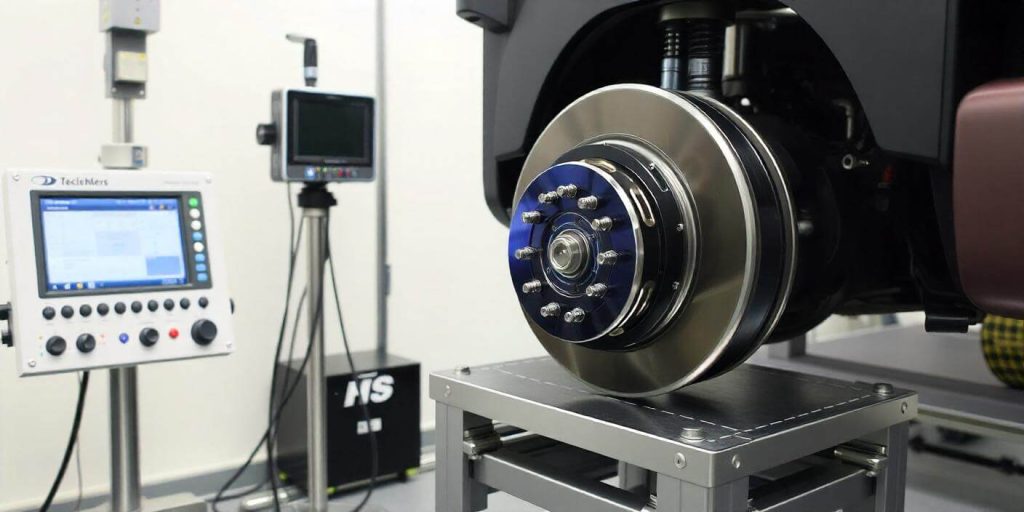

- Pruebas de vibración en banco:

Se colocaron módulos de freno completos en un banco de pruebas de vibración. Al simular condiciones reales de uso y aplicar distintas fuerzas de torsión y vibración, se replicaron las roturas de los pernos y la placa metálica. Las pruebas mostraron que las vibraciones transmitidas desde el chasis del vehículo al módulo de freno eran suficientes para causar las tensiones adicionales que llevaban a la falla del perno. - Simulaciones por software (CAE):

Utilizando software de simulación de elementos finitos (CAE), se modelaron las fuerzas que las vibraciones ejercían sobre los pernos y la placa metálica. Las simulaciones confirmaron que, bajo condiciones de vibración y desalineación, los pernos estaban sometidos a un esfuerzo mayor al diseñado, lo que justificaba su fallo prematuro. - Pruebas en vehículos reales:

Se realizaron pruebas de carretera con vehículos en condiciones controladas para medir las vibraciones y la tensión en los pernos. Las mediciones confirmaron que las vibraciones aumentaban significativamente durante maniobras bruscas o frenadas de emergencia, afectando directamente al ensamblaje.

Nota: La correlación es una medida estadística que indica una relación entre dos variables, pero no implica necesariamente que una cause cambios en la otra, mientras que la relación causa-efecto implica que un cambio en una variable provoca directamente un cambio en la otra. Es importante validar la causa porque actuar solo en base a una correlación puede llevar a decisiones erróneas, ya que otras variables pueden estar influyendo en los resultados. Confirmar la causalidad asegura que las decisiones se tomen con base en los verdaderos factores que afectan los resultados, evitando consecuencias negativas.

Conclusión del Análisis de Causa

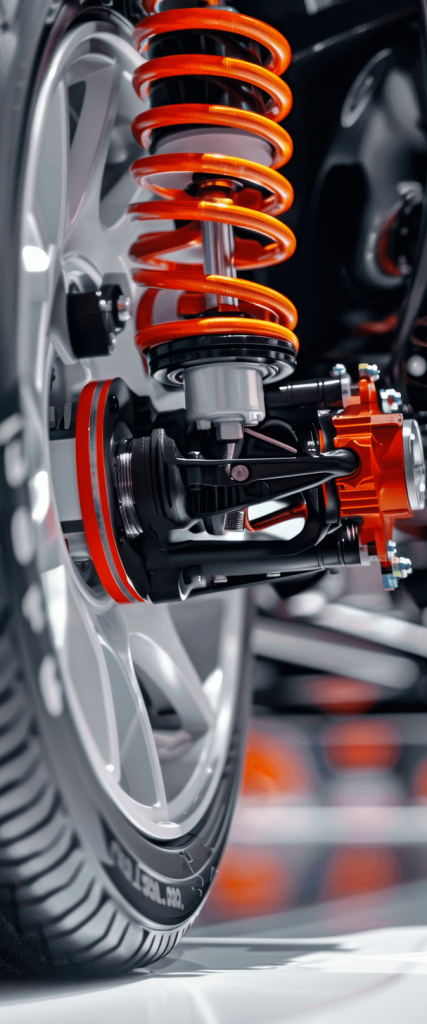

El análisis determinó que la causa raíz del problema era un exceso de vibraciones no detectadas durante las pruebas originales, generadas por una desalineación entre el módulo de freno y el chasis del vehículo. Estas vibraciones, cuando no se controlaban, sometían a los pernos y a la placa metálica a un estrés mecánico excesivo, lo que provocaba la rotura prematura de los componentes.

Una vez validada esta causa mediante pruebas y simulaciones, el equipo de ingeniería decidió implementar una acción correctiva definitiva para resolver el problema de manera efectiva.

Acción(es) Definitivas y Necesarias para Evitar Recurrencia (Acción Correctiva)

Después de haber identificado la causa raíz del problema (vibraciones excesivas generadas por una desalineación entre el módulo de freno y el chasis del vehículo), el equipo de Autotech S.A. diseñó e implementó un conjunto de acciones correctivas definitivas. Estas acciones no solo abordaron el problema desde una perspectiva de diseño del producto, sino también desde el proceso de fabricación, asegurando que el fallo no se repitiera en el futuro. A continuación, se detallan las acciones tomadas y sus implicaciones.

1. Modificaciones en el Diseño del Producto

a. Revisión y Actualización de los Planos de Diseño

El plano de ensamblaje original (Plano A4-1023-FR) fue revisado y actualizado para reflejar las modificaciones necesarias. El objetivo principal fue reducir las vibraciones que afectaban la integridad del ensamblaje del módulo de freno.

- Cambio en la Placa Metálica: Se rediseñó la placa metálica (código anterior: PM-298) para hacerla más resistente a las vibraciones y reducir las tensiones localizadas en los pernos. Se introdujo un nuevo diseño (PM-300) con zo nas de refuerzo estratégicas, que redistribuyeron las cargas mecánicas de manera más uniforme.

- Incorporación de Amortiguadores de Vibración: Se añadieron amortiguadores de vibración en el ensamblaje entre el módulo de freno y el chasis. Estos amortiguadores, hechos de un material elastomérico, fueron diseñados para absorber las vibraciones generadas durante el frenado, evitando que estas llegaran a los pernos y la placa.

- Alineación Precisa en el Ensamblaje: Se ajustaron las tolerancias de alineación en el plano de diseño para asegurar una alineación perfecta entre el módulo de freno y el chasis del vehículo, reduciendo la posibilidad de desalineación que generaba vibraciones adicionales.

b. Actualización del AMEF de Diseño (Análisis de Modos y Efectos de Falla de Diseño)

El AMEF de Diseño se revisó y se actualizó para incluir las nuevas fuentes de riesgo descubiertas durante el análisis de causa. Los modos de falla relacionados con las vibraciones no controladas y la desalineación fueron incorporados al AMEF, y se ajustaron las clasificaciones de severidad, ocurrencia y detección.

- Nueva acción preventiva en el AMEF: Se añadió un nuevo proceso de verificación de alineación y vibraciones para garantizar que no existan desalineaciones ni excesivas vibraciones en los ensamblajes.

- Revisión periódica: Se implementaron revisiones periódicas del AMEF para asegurar que futuras modificaciones del diseño o del proceso no reintroduzcan el problema de las vibraciones.

c. Verificaciones y Validaciones del Nuevo Diseño

Una vez implementadas las modificaciones, se realizaron diversas pruebas para verificar y validar el rediseño:

- Pruebas de Vibración en Banco de Pruebas: Los módulos de freno rediseñados se sometieron a pruebas de vibración intensivas, simulando condiciones de uso extremo. Los resultados confirmaron que las vibraciones se absorbían correctamente mediante los amortiguadores y que los pernos no presentaban signos de fallo prematuro.

- Validación en Vehículos Reales: Se llevaron a cabo pruebas en carretera bajo diversas condiciones de uso. Los vehículos con los nuevos módulos de freno y las modificaciones implementadas no mostraron fallos en los pernos ni en la placa metálica, y las vibraciones se mantuvieron dentro de límites aceptables.

2. Modificaciones en el Proceso de Fabricación

a. Actualización del Proceso de Ensamblaje

El proceso de ensamblaje en la planta también se modificó para garantizar la alineación precisa y la instalación correcta de los componentes nuevos.

- Guías de Alineación: Se introdujeron nuevas guías de ensamblaje en el proceso de instalación del módulo de freno para asegurar que siempre haya una alineación perfecta con el chasis del vehículo. Estas guías eliminan cualquier desalineación que pueda causar vibraciones.

- Verificación de Torque: Se implementó un nuevo procedimiento de verificación de torque para asegurar que los pernos sean instalados con el torque adecuado. Esto garantiza que no se aplique ni muy poco ni demasiado torque, lo que podría afectar la integridad del ensamblaje.

- Incorporación de Amortiguadores en la Línea de Ensamblaje: El nuevo diseño con amortiguadores de vibración se incorporó al proceso de ensamblaje. Los operarios fueron capacitados en la instalación adecuada de los amortiguadores, asegurando que estos funcionen correctamente para mitigar las vibraciones.

b. Actualización del AMEF de Proceso

El AMEF de Proceso también fue revisado para reflejar los cambios en la línea de producción. Se identificaron nuevos puntos de control críticos, especialmente relacionados con la instalación y alineación del módulo de freno.

- Nuevo punto de control: Se agregó un nuevo punto de control en el AMEF de Proceso para verificar la correcta alineación y la instalación de los amortiguadores de vibración.

- Nuevos procedimientos de capacitación: Se capacitó al personal de la línea de ensamblaje en las nuevas técnicas de instalación, asegurando que se comprendieran las implicaciones de las vibraciones y la importancia de los nuevos componentes.

3. Resultados Finales del Diseño y Proceso

a. Eficacia del Rediseño

Las pruebas finales tanto en laboratorio como en condiciones reales demostraron que el nuevo diseño era eficaz para mitigar las vibraciones y eliminar las roturas de los pernos y la placa metálica. El MTBF (Mean Time Between Failures) de los módulos de freno rediseñados aumentó de 10,000 ciclos a más de 60,000 ciclos de frenado, superando el objetivo original de 50,000 ciclos.

b. Costos de Rediseño y Producción

El costo total del rediseño, incluyendo las modificaciones en los planos, la incorporación de amortiguadores de vibración y la actualización de los procesos, fue de aproximadamente $150,000 USD. Sin embargo, este costo fue rápidamente compensado por la reducción en reclamaciones de garantía y costos de reemplazo.

c. Mejoras en la Satisfacción del Cliente

Los fabricantes de automóviles afectados (Autoworks y SpeedCar) reportaron una disminución del 95% en las quejas relacionadas con el módulo de freno, lo que mejoró considerablemente la percepción de calidad del producto. Las pruebas en carretera realizadas por los propios fabricantes confirmaron que las modificaciones no solo mejoraron la fiabilidad, sino también la durabilidad a largo plazo del sistema de frenos.

4. Verificación y Seguimiento

Se estableció un indicador de eficacia basado en la cantidad de quejas por fallos de pernos y placas metálicas en el módulo de freno. El indicador objetivo fue mantener una tasa de fallos menor al 1% en los módulos instalados durante un periodo de 12 meses.

- Seguimiento trimestral: Se implementó un programa de seguimiento trimestral para revisar los resultados de las modificaciones y asegurar que los problemas no reaparecieran.

- Revisión periódica del AMEF: Se agendaron revisiones periódicas del AMEF de Diseño y de Proceso para identificar cualquier posible riesgo de reaparición del problema y hacer ajustes si fuera necesario.

En resumen, las acciones correctivas implementadas por Autotech S.A. incluyeron modificaciones sustanciales tanto en el diseño del producto como en los procesos de fabricación, verificaciones exhaustivas y un seguimiento continuo. Estas medidas eliminaron las vibraciones problemáticas, mejoraron la alineación y garantizaron la longevidad y fiabilidad del módulo de freno en condiciones reales.

Existen no conformidades similares que potencialmente puedan ocurrir

Después de identificar y corregir el problema de las vibraciones que causaban las roturas de los pernos y la placa metálica en el módulo de freno, Autotech S.A. decidió realizar una evaluación exhaustiva para determinar si existían no conformidades similares que pudieran ocurrir en otros productos o procesos de fabricación. Este análisis preventivo fue parte integral del proceso de mejora continua de la empresa y se realizó para evitar futuros problemas similares en otros componentes o sistemas.

1.Análisis de Riesgos en Productos y Procesos Relacionados

a. Revisión de Productos Similares

El primer paso fue llevar a cabo una revisión exhaustiva de los productos de la misma línea de fabricación que compartían componentes similares con el módulo de freno. Se enfocaron en componentes que también pudieran estar sujetos a vibraciones o fuerzas de torsión durante el funcionamiento, tales como:

- Sistemas de suspensión: Productos que utilizan placas metálicas y pernos para la fijación de los amortiguadores y otros elementos de la suspensión.

- Otros módulos de freno en la gama de productos: Especialmente aquellos destinados a vehículos más grandes, como camionetas o vehículos comerciales, donde las fuerzas de torsión pueden ser más elevadas.

Se revisaron los diseños y los planes de pruebas de estos productos, prestando especial atención a la resistencia a vibraciones y la correcta alineación de los componentes.

b. Revisión del AMEF de Productos Relacionados

El AMEF de Diseño y el AMEF de Proceso de los productos relacionados también se revisaron para identificar posibles riesgos de fallos similares. En particular, se buscó si en el análisis original se había considerado el efecto de las vibraciones o la desalineación en productos que compartían características estructurales con el módulo de freno afectado.

- Resultados de la revisión: Se identificó que, aunque la mayoría de los productos relacionados habían sido sometidos a pruebas de resistencia estándar, no todos habían sido probados para detectar vibraciones en escenarios extremos. En algunos productos, el riesgo de desalineación no había sido evaluado en detalle.

c. Similitud de procesos de ensamblaje

Se analizaron los procesos de ensamblaje de productos en la misma planta para identificar si el problema de desalineación que afectó al módulo de freno también podría estar presente en otros procesos. En particular, se revisaron las líneas de producción que involucraban ensamblajes críticos con pernos y componentes metálicos bajo estrés mecánico.

- Resultados de la revisión del proceso: Se descubrió que algunos procesos de ensamblaje compartían procedimientos similares de fijación con pernos, y no se contaban con controles robustos de alineación en todos ellos. Además, algunas líneas de producción no incluían pruebas específicas de vibración, lo que representaba un riesgo latente.

2. Implementación de Pruebas Adicionales y Controles Preventivos

a. Pruebas de Vibración en Productos No Afectados

Para verificar si otros productos corrían el mismo riesgo, se programaron pruebas adicionales en los productos revisados que aún no habían experimentado fallos. Estas pruebas replicaron las condiciones extremas que habían causado las roturas en el módulo de freno original:

- Pruebas de vibración: Se realizaron pruebas de vibración en módulos de suspensión y sistemas de freno de vehículos comerciales. Las pruebas simularon condiciones extremas de carga, frenado de emergencia y desalineación intencional para detectar posibles vulnerabilidades.

- Pruebas de alineación: Se desarrollaron nuevas pruebas para asegurarse de que los módulos relacionados estuvieran correctamente alineados durante el ensamblaje, eliminando cualquier desalineación que pudiera generar tensiones adicionales.

b. Resultados de las Pruebas Adicionales

- Sistemas de suspensión: Se identificó un riesgo moderado de fallos similares en algunos sistemas de suspensión de vehículos comerciales, donde se detectaron vibraciones excesivas que podrían afectar a los pernos y los componentes metálicos en condiciones de uso prolongado.

- Módulos de freno de vehículos comerciales: No se detectaron problemas en otros módulos de freno. Las pruebas de vibración no generaron signos de fatiga en los pernos ni en las placas metálicas de los módulos más grandes, pero se recomendó aplicar amortiguadores de vibración en futuros diseños.

c. Actualización de Procesos y AMEF de Productos Relacionados

A raíz de los resultados de las pruebas y el análisis de los AMEF, se implementaron las siguientes medidas:

- Actualización del AMEF de Productos Relacionados: Se revisaron los AMEF de Diseño y Proceso de todos los productos que compartían similitudes con el módulo de freno original. Se añadieron modos de falla relacionados con vibraciones excesivas y desalineación.

- Mejora en los procedimientos de ensamblaje: Se implementaron nuevas guías y controles en las líneas de ensamblaje de productos críticos, asegurando una alineación precisa y verificaciones adicionales durante el montaje. También se mejoraron los procedimientos de torque para los pernos en estos productos.

- Incorporación de pruebas de vibración: Se integraron pruebas regulares de vibración en la fase de verificación de productos críticos. Esto incluyó no solo módulos de freno, sino también sistemas de suspensión y otros ensamblajes sujetos a fuerzas dinámicas.

3. Planes de Acción Preventiva y Mejora Continua

a. Plan de Acción Preventiva

Para garantizar que no se repitieran problemas similares, se estableció un Plan de Acción Preventiva que incluyó:

- Pruebas periódicas de vibración y alineación en todos los productos que compartían similitudes con el módulo de freno.

- Capacitación continua del personal de ensamblaje para asegurar que comprendan la importancia de una alineación adecuada y de la correcta aplicación del torque en pernos y otros elementos críticos.

- Revisiones periódicas del AMEF de Diseño y Proceso para incluir constantemente nuevas lecciones aprendidas y mejorar la detección de riesgos futuros.

b. Resultados Finales del Análisis Preventivo

Los resultados de la verificación y las pruebas adicionales proporcionaron tranquilidad de que no había fallos similares en productos actualmente en producción. Sin embargo, la empresa tomó medidas proactivas para mejorar los controles de calidad en toda la línea de producción:

- Reducción de riesgos en productos relacionados: Las medidas implementadas redujeron significativamente el riesgo de fallos en otros módulos y sistemas de suspensión, asegurando la confiabilidad de los productos y mejorando la satisfacción del cliente.

- Mejora continua en los procesos: El enfoque preventivo aplicado en este análisis permitió que Autotech S.A. adoptara una cultura de mejora continua, fortaleciendo tanto el diseño como la fabricación de productos futuros.

En resumen, la empresa no solo solucionó el problema del módulo de freno afectado, sino que también utilizó el análisis preventivo para identificar posibles no conformidades similares en otros productos y procesos. Esto permitió anticiparse a futuros problemas y mejorar la calidad general de su línea de producción.

Documentos modificados y/o generados

Planos de Diseño del Producto

- Documento nuevo: Plano actualizado A4-1023-FR, que incluye las modificaciones en la placa metálica (PM-300) y los amortiguadores de vibración.

- Modificación: Se actualizaron las tolerancias de alineación y los requisitos para los pernos, incluyendo el rediseño de los pernos y la incorporación de los amortiguadores.

AMEF de Diseño (Análisis de Modos y Efectos de Falla)

- Modificación: El AMEF de Diseño fue actualizado para incluir riesgos relacionados con las vibraciones y la desalineación en el ensamblaje del módulo de freno, incorporando medidas preventivas para asegurar el control de estos factores.

AMEF de Proceso (Análisis de Modos y Efectos de Falla del Proceso)

- Modificación: Se actualizó para incluir controles específicos en el ensamblaje, como las verificaciones de torque y la alineación correcta de los pernos y placas metálicas, con especial énfasis en productos que puedan estar expuestos a vibraciones.

Instrucciones de Ensamblaje

- Documento nuevo: Se crearon guías de ensamblaje para asegurar una alineación precisa y la instalación correcta de los amortiguadores de vibración.

- Modificación: Los procedimientos de ensamblaje fueron ajustados para reflejar los nuevos puntos de control y la instalación de los componentes actualizados.

Especificaciones de Pruebas de Vibración

- Documento nuevo: Se creó un nuevo protocolo de pruebas que incluye pruebas de vibración para todos los productos críticos, tanto durante el diseño como en la verificación final de los ensamblajes.

Procedimientos de Verificación de Torque

- Modificación: Se revisaron los procedimientos de aplicación de torque para asegurar que los pernos del módulo de freno y otros componentes críticos sean ajustados con la fuerza especificada, evitando problemas de tensión en el ensamblaje.

Manual de Mantenimiento

- Modificación: El manual de mantenimiento de los módulos de freno se actualizó para incluir la revisión periódica de los amortiguadores de vibración y los pernos, asegurando su correcta funcionalidad a largo plazo.

Indicador para evaluar la eficacia de la acción correctiva

- MTBF (Mean Time Between Failures)

- Descripción: Tiempo promedio entre fallos del módulo de freno después de la implementación de las modificaciones.

- Objetivo: Aumentar el MTBF de 10,000 ciclos de frenado a 50,000 ciclos o más.

- Resultado esperado: Superar el objetivo con un MTBF superior a 60,000 ciclos, validado a través de pruebas de campo y de laboratorio.

- Reducción de Quejas de Clientes

- Descripción: Medición de la cantidad de quejas relacionadas con roturas de pernos o fallos de la placa metálica en los módulos de freno.

- Objetivo: Reducir las quejas a menos del 1% de los módulos instalados en un periodo de 12 meses.

- Resultado esperado: Disminución de las quejas en un 95% tras la implementación de las correcciones.

- Tasa de Reclamaciones por Garantía

- Descripción: Monitoreo del número de reclamaciones de garantía relacionadas con fallos en los pernos y la placa metálica del módulo de freno.

- Objetivo: Mantener la tasa de reclamaciones por debajo del 0.5% durante los primeros 6 meses tras la corrección.

- Resultado esperado: Reducción significativa en las reclamaciones gracias a la mejora del diseño y proceso.

- Indicador de Vibración (Medición de Vibraciones)

- Descripción: Monitoreo de los niveles de vibración en los módulos de freno durante las pruebas de campo y laboratorio.

- Objetivo: Asegurar que los niveles de vibración se mantengan dentro de los límites aceptables para evitar tensiones adicionales en los pernos y la placa.

- Resultado esperado: Vibraciones reducidas a niveles seguros con la implementación de amortiguadores y la mejora en la alineación.

- Cumplimiento de Torque en Ensamblajes

- Descripción: Verificación del torque aplicado en los pernos durante el ensamblaje en la línea de producción.

- Objetivo: Asegurar que el 100% de los pernos sean instalados dentro de las especificaciones de torque definidas para evitar tensiones innecesarias.

- Resultado esperado: Torque aplicado correctamente en todos los ensambles verificados.

- Indicador de Alineación en Ensamblaje

- Descripción: Control de la correcta alineación del módulo de freno durante el ensamblaje en la línea de producción.

- Objetivo: Garantizar una alineación perfecta en el 100% de los ensamblajes para evitar vibraciones excesivas y tensiones irregulares.

- Resultado esperado: Cumplimiento del 100% en las verificaciones de alineación en el proceso.

Estos indicadores fueron claves para asegurar que las acciones correctivas implementadas no solo resolvieran el problema actual, sino que también previnieran su recurrencia y mejoraran la calidad global de los productos y procesos de Autotech S.A..

Aceptación de la acción correctiva y cierre

Una vez implementadas las acciones correctivas en Autotech S.A. para solucionar las fallas de los pernos y la placa metálica del módulo de freno, el proceso de aceptación y cierre de la acción correctiva se realizó de acuerdo con los siguientes pasos:

1.Evaluación y Verificación de la Eficacia de la Acción Correctiva

Después de la implementación de las acciones correctivas (modificaciones en el diseño, mejoras en el proceso de ensamblaje, incorporación de amortiguadores de vibración, etc.), se llevó a cabo un proceso riguroso de verificación para asegurarse de que las medidas adoptadas fueran efectivas y evitaran la recurrencia del problema.

- Pruebas de Validación: Se realizaron pruebas de campo y laboratorio para validar el MTBF (Mean Time Between Failures), confirmando que los módulos de freno rediseñados superaban los 60,000 ciclos de frenado sin fallos, mejorando significativamente respecto a los 10,000 ciclos previos.

- Reducción de Quejas y Reclamos: Los indicadores de rendimiento mostraron una reducción del 95% en las quejas de los clientes relacionadas con la falla de los pernos y las placas metálicas. La tasa de reclamaciones por garantía también disminuyó, cumpliendo los objetivos establecidos.

- Monitoreo de Vibraciones y Torque: Las mediciones realizadas en la línea de producción y en pruebas reales confirmaron que las vibraciones se mantuvieron dentro de límites aceptables y que los pernos eran instalados con el torque adecuado en el 100% de los ensamblajes.

2. Presentación de Resultados al Equipo Directivo y Clientes Afectados

Una vez que los indicadores demostraron la eficacia de las acciones correctivas, se preparó un informe detallado con los resultados obtenidos. Este informe fue presentado tanto al equipo directivo de Autotech S.A. como a los clientes clave involucrados (fabricantes de automóviles Autoworks y SpeedCar), quienes habían sufrido las consecuencias del fallo original.

- Informe de Resultados: Se entregó un informe técnico que incluía:

- Las pruebas realizadas y los resultados obtenidos.

- Los cambios implementados en el diseño y el proceso de producción.

- Los indicadores que demostraban la mejora en la confiabilidad del producto.

- Revisión con Clientes: En reuniones con los equipos de calidad y producción de los clientes afectados, se discutieron los resultados y se proporcionaron evidencias de que las acciones correctivas habían sido eficaces. Esto incluyó la satisfacción de los clientes con la reducción de las reclamaciones y la mejora en la fiabilidad de los módulos de freno.

3. Aceptación Formal de la Acción Correctiva

Después de la revisión y presentación de los resultados, tanto el equipo directivo de Autotech S.A. como los clientes clave aceptaron formalmente las acciones correctivas implementadas. La aceptación formal se llevó a cabo de la siguiente manera:

- Aprobación Interna: El equipo de dirección de Autotech S.A. aprobó oficialmente el cierre del proceso de acción correctiva, basándose en la evidencia de que los indicadores habían sido cumplidos y las modificaciones habían demostrado ser eficaces.

- Confirmación de los Clientes: Los fabricantes de automóviles Autoworks y SpeedCar proporcionaron una confirmación por escrito aceptando las modificaciones y confirmando que no habían tenido nuevas quejas ni problemas con los módulos de freno rediseñados.

4. Cierre del Proceso de Acción Correctiva

Una vez aceptadas las medidas correctivas, se procedió con el cierre formal del proceso de acción correctiva. El cierre incluyó la documentación de todas las actividades, cambios y validaciones realizadas.

- Registro de Documentación: Se archivó toda la documentación relevante, incluidos:

- Los nuevos planos de diseño.

- Las actualizaciones del AMEF de Diseño y Proceso.

- Los resultados de las pruebas de verificación y validación.

- Los informes de satisfacción de los clientes y los resultados de los indicadores.

- Actualización de los Procesos de Mejora Continua: Se integraron las lecciones aprendidas y las acciones correctivas implementadas en el sistema de mejora continua de la empresa. Esto incluyó la actualización de las prácticas de diseño y ensamblaje para prevenir futuros problemas similares.

5. Seguimiento Posterior al Cierre

Aunque el proceso de acción correctiva fue oficialmente cerrado, se estableció un plan de seguimiento periódico para garantizar que los problemas no volvieran a surgir:

- Revisión de los Indicadores: Se estableció un plan para revisar trimestralmente los indicadores clave (quejas de clientes, MTBF, reclamos de garantía, etc.) para asegurarse de que los problemas no volvieran a ocurrir.

- Auditoría Interna: Se programaron auditorías internas para revisar el cumplimiento de las nuevas especificaciones en el proceso de ensamblaje y en el diseño de productos similares.

Este seguimiento continuo aseguró que Autotech S.A. mantuviera altos niveles de calidad y confiabilidad en sus productos a largo plazo.

Conclusión

La implementación de la acción correctiva en Autotech S.A., basada en una metodología exhaustiva que incluyó el análisis de causa raíz, la modificación de diseño y proceso, y la verificación de resultados, permitió resolver de manera efectiva el problema de las roturas en los pernos y la placa metálica del módulo de freno. Esta metodología no solo logró eliminar el fallo, sino que también proporcionó importantes beneficios económicos y fortaleció la relación con los clientes clave, como Autoworks y SpeedCar.

Beneficios Económicos

1. Reducción de Costos por Garantías: La corrección definitiva del problema resultó en una significativa reducción de las reclamaciones de garantía. Antes de la acción correctiva, los costos de garantías y reemplazos ascendían a cientos de miles de dólares. Con la implementación de las mejoras, las reclamaciones disminuyeron en un 95%, lo que se tradujo en un ahorro anual estimado de $150,000 USD en costos de garantías.

2. Optimización de la Producción: La actualización en los procesos de ensamblaje y la implementación de controles más estrictos en torque y alineación mejoraron la eficiencia en la línea de producción. Esto permitió reducir retrabajos y minimizar las interrupciones en la fabricación, generando una mayor productividad sin necesidad de detener la línea para correcciones.

3. Aumento de la Durabilidad del Producto: Gracias a las mejoras implementadas, el MTBF de los módulos de freno aumentó a más de 60,000 ciclos de frenado, superando el objetivo original de 50,000 ciclos. Esto aumentó la vida útil del producto y redujo la necesidad de reemplazos prematuros, lo que genera confianza en los clientes y disminuye costos a largo plazo.

Beneficios de Marca y Lealtad de los Clientes

1.Mejora de la Satisfacción del Cliente: La rápida y efectiva respuesta de Autotech S.A. frente al problema, así como la comunicación constante con Autoworks y SpeedCar, generó una mayor satisfacción en los clientes. La resolución definitiva del fallo y la reducción en las quejas fortalecieron la confianza en los productos de Autotech S.A.

2. Fortalecimiento de la Lealtad del Cliente: Al proporcionar soluciones rápidas y efectivas, y asumir la responsabilidad por los fallos, Autotech S.A. demostró un fuerte compromiso con la calidad y la satisfacción del cliente. Esta actitud proactiva no solo evitó la pérdida de grandes contratos, sino que también incrementó la lealtad de los clientes clave. Las relaciones comerciales con Autoworks y SpeedCar se reforzaron, sentando las bases para futuros acuerdos y proyectos conjuntos.

3. Mejora de la Reputación de Marca: La solución del problema mediante la aplicación de una metodología sólida y bien documentada mejoró la reputación de Autotech S.A. en el mercado. La capacidad de resolver problemas complejos, identificar fallas y garantizar la calidad de sus productos posicionó a la empresa como un proveedor confiable en el sector automotriz. Esto no solo retuvo a los clientes actuales, sino que también creó oportunidades para atraer nuevos socios comerciales.

Resumen de Beneficios

- Ahorro en costos estimado en $150,000 USD anuales gracias a la reducción de reclamaciones por garantía.

- Aumento en la durabilidad del producto, con un MTBF de 60,000 ciclos de frenado, superando las especificaciones originales.

- Fortalecimiento de la lealtad de los principales clientes, como Autoworks y SpeedCar, quienes se beneficiaron de productos más confiables y de una rápida resolución de problemas.

- Mejora de la reputación de Autotech S.A. como fabricante confiable y responsable en el mercado automotriz, abriendo puertas a nuevas oportunidades de negocio.

En conclusión, el uso de una metodología sistemática para la corrección de problemas no solo garantizó una solución técnica efectiva, sino que también generó importantes beneficios económicos y reforzó la relación con los clientes clave, mejorando la posición de Autotech S.A. en el mercado a largo plazo.

Si requieres llevar esto a tu empresa solo da click aqui en el botón

Bibliografía

American Society for Quality. (2019). Root Cause Analysis: The Core of Problem Solving and Corrective Action. ASQ Press.

Feigenbaum, A. V. (1991). Total Quality Control (4th ed.). McGraw-Hill.

Juran, J. M., & Godfrey, A. B. (1998). Juran’s Quality Handbook (5th ed.). McGraw-Hill.

Rooney, J. J., & Vanden Heuvel, L. N. (2004). Root Cause Analysis for Beginners. Quality Progress, 37(7), 45–53.

Schmidt, R., & Werner, J. (2020). Effective Problem Solving: A Comprehensive Guide for Quality Improvement Teams. Wiley.

Tague, N. R. (2004). The Quality Toolbox (2nd ed.). ASQ Press.

ISO. (2015). ISO 9001:2015 Quality Management Systems – Requirements. International Organization for Standardization.